In den bisherigen Beiträgen und YouTube-Videos habe ich bereits gezeigt, wie man mit EasyEDA ein PCB-Layout erstellt, den Platinenumriss anpasst und das fertige Design vor der Bestellung auf typische Fehler prüft. Damit ist die Grundlage für funktionale und saubere Platinen gelegt.

In diesem Beitrag geht es nun um PCB Cutouts in EasyEDA – also gezielte Aussparungen innerhalb einer Platine. Das Thema wird dabei etwas theoretischer als in den vorherigen Artikeln. Die hier gezeigten PCB Cutouts habe ich bisher ausschließlich in EasyEDA umgesetzt, jedoch noch keine Platine mit diesen Aussparungen final fertigen lassen. Dafür gibt es mehrere Gründe, auf die ich im weiteren Verlauf des Beitrags eingehen werde.

Unabhängig davon zeige ich dir Schritt für Schritt, wie du PCB Cutouts mit EasyEDA erstellst, korrekt platzierst und worauf du dabei achten solltest, damit sie später sauber und fertigungssicher in dein Platinenlayout integriert sind.

Bisher veröffentlichte Beiträge in dieser Reihe

- Von der Idee zur Platine: Mein persönlicher PCB-Workflow mit EasyEDA

- PCB-Design prüfen vor der Bestellung: So vermeidest du teure Fehler

- PCB-Design mit EasyEDA: Platinenumriss erstellen und individuelle Formen nutzen

Was ist ein Cutout?

Ein Cutout ist eine gezielte Aussparung innerhalb der Platine.

Einfache Öffnungen lassen sich zwar auch über normale Bohrungen realisieren, indem man den Durchmesser entsprechend vergrößert. Sobald jedoch eckige Fenster, Schlitze oder komplexe Formen benötigt werden, kommt man an Cutouts nicht vorbei.

Cutouts werden in EasyEDA auf einem speziellen Layer definiert und nach der eigentlichen PCB-Produktion mechanisch gefräst.

Dabei gibt es wichtige Einschränkungen, die man kennen sollte:

Der kleinste eingesetzte Fräser hat in der Regel 1 mm Durchmesser. Dadurch sind sehr spitze Ecken oder enge Radien nicht beliebig umsetzbar. Zudem müssen Mindestabstände eingehalten werden:

- mindestens 3 mm Abstand zum Platinenrand

- mindestens 3 mm Abstand zum nächsten Cutout (mehr ist empfehlenswert)

Für ein aktuelles Projekt stand ich hierzu direkt mit JLCPCB in Kontakt und habe detaillierte Informationen erhalten, wie Cutouts dort intern umgesetzt und gefertigt werden. Diese Erkenntnisse fließen in die folgenden Abschnitte mit ein.

PCB Cutouts in EasyEDA erstellen: Praktische Beispiele

Im folgenden Abschnitt schauen wir uns verschiedene Möglichkeiten an, wie Cutouts in einer Platine umgesetzt werden können. Anhand einfacher Beispiele zeige ich, wann eine normale Bohrung ausreicht und in welchen Fällen echte Cutouts notwendig sind, um bestimmte Formen oder Öffnungen zu realisieren.

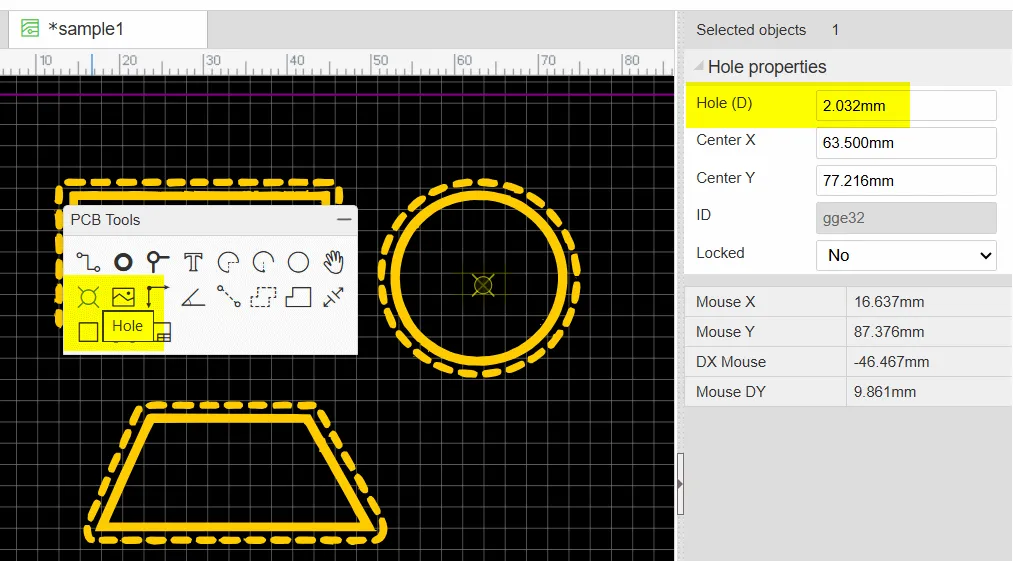

Kreisförmige Aussparungen: Bohrung als einfache Alternative

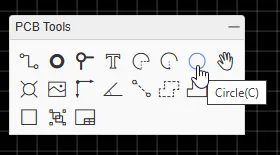

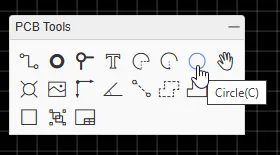

Beginnen wir mit dem einfachsten Fall: einer kreisförmigen Aussparung.

In vielen Fällen ist hier kein echter Cutout notwendig, da sich runde Öffnungen auch problemlos über eine Bohrung realisieren lassen, indem der Durchmesser entsprechend angepasst wird. Diese Variante ist einfach umzusetzen, fertigungssicher und oft die praktikabelste Lösung für runde Durchführungen oder Befestigungen.

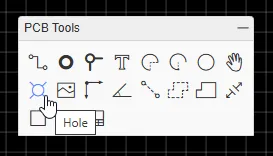

Zuerst wählen wir in den PCB-Tools die Funktion Hole aus und platzieren die Bohrung mittig an der gewünschten Stelle.

Im nächsten Schritt legen wir den korrekten Durchmesser fest – sofern dieser nicht bereits bekannt ist, muss er entsprechend ermittelt und angepasst werden.

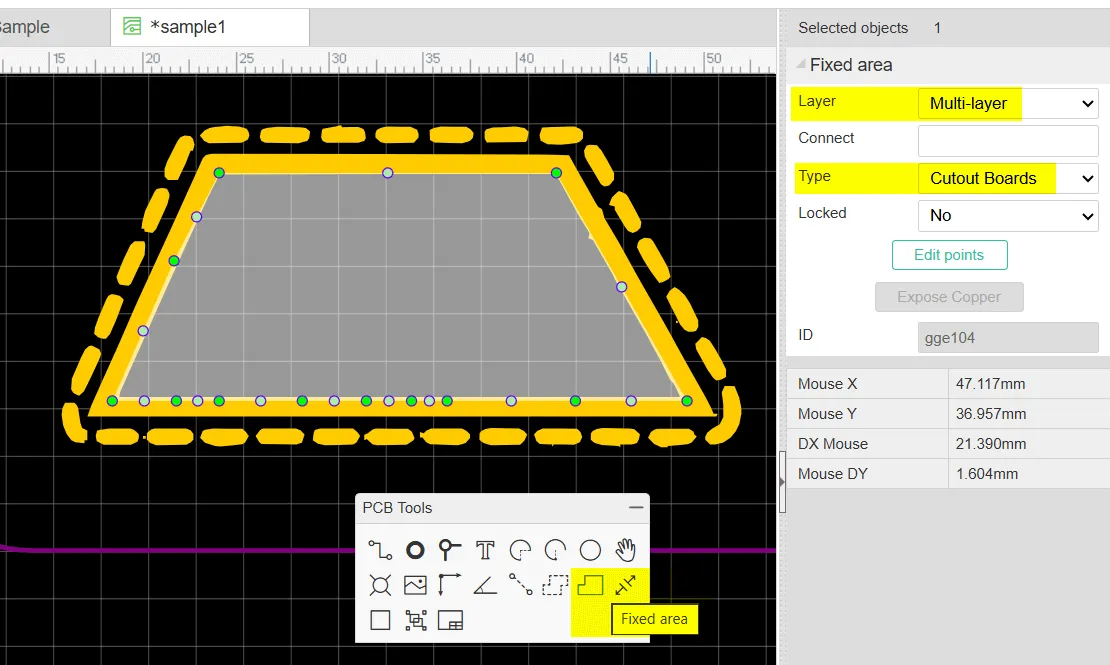

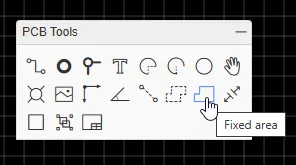

Rechteckige PCB Cutouts in EasyEDA (Fixed Area richtig nutzen)

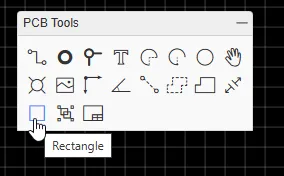

Für rechteckige oder allgemein nicht-kreisförmige Aussparungen reicht eine einfache Bohrung nicht mehr aus. Zwar gibt es in den PCB-Tools die Funktion Rectangle (engl. Rectangle), diese lässt sich jedoch nicht direkt als Cutout (Board Cutout) definieren.

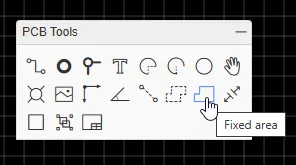

Stattdessen arbeiten wir hier mit einer Fixed Area, die anschließend auf den entsprechenden Cutout-Layer gelegt wird. Nur so erkennt die Fertigung die Fläche korrekt als auszufräsende Aussparung.

Wenn der Type auf „Cutout Boards“ gesetzt wird, wird automatisch der Layer „Multi-layer“ gesetzt.

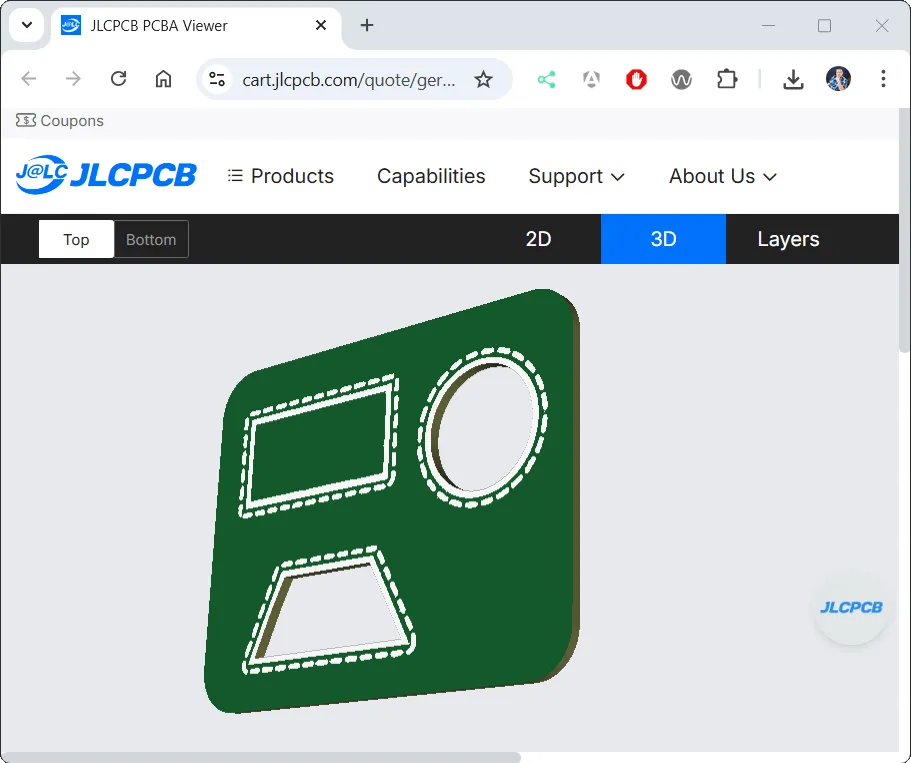

Validierung der Cutouts im Gerber-Viewer

Kommen wir nun zur Validierung.

Dazu laden wir die erzeugte Gerber-Datei bei JLCPCB hoch und prüfen das Ergebnis im integrierten Gerber-Viewer. So lässt sich schnell kontrollieren, ob die Cutouts korrekt erkannt werden und wie sie später in der Fertigung umgesetzt werden.

In meinem Beispiel habe ich das Rechteckt oben links auf der Platine mit der Funktion Rectangle gezeichnet und keinem speziellen Layer zugeordnet du siehst hier das kein Cutout wie beim Kreis oder Trapez entstanden ist.

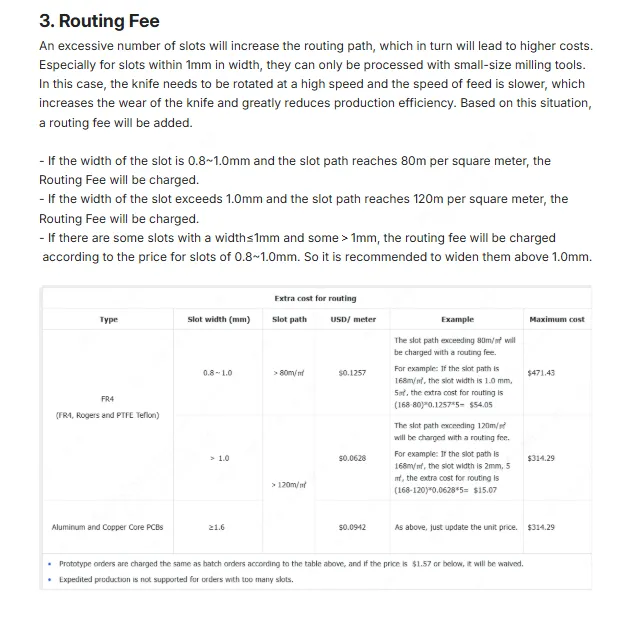

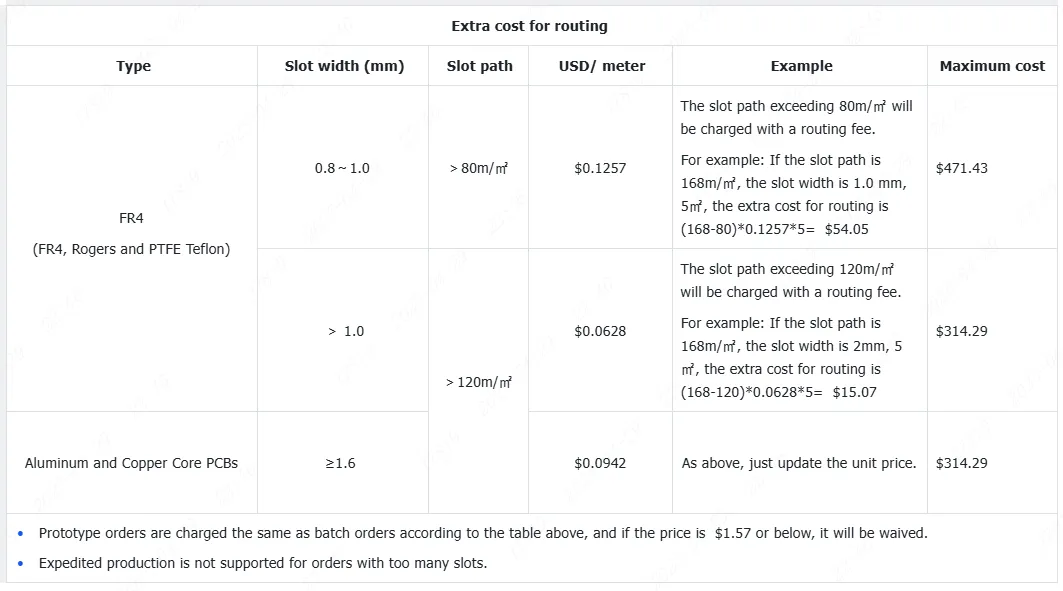

Kosten und Fertigung: Wann Cutouts extra berechnet werden

Interessanterweise sind die Cutouts in meinem Fall kostenfrei – trotz des zusätzlichen Fertigungsschritts fallen hier keine Mehrkosten an.

Bei größeren PCBs oder komplexeren Designs können jedoch zusätzliche Gebühren entstehen, abhängig von Größe, Anzahl und Art der Cutouts.

Hintergrund zu den Routing-Kosten bei Cutouts

Die zusätzlichen Kosten entstehen nicht durch das Cutout an sich, sondern durch den erhöhten Fräsaufwand. Je mehr Fräswege („Slot Path“) benötigt werden, desto länger läuft die Maschine – und genau das wird ab einem bestimmten Punkt berechnet.

Besonders kritisch sind schmale Cutouts unter 1 mm, da hierfür kleinere Fräser mit geringerer Vorschubgeschwindigkeit eingesetzt werden müssen. Dadurch steigt der Verschleiß der Werkzeuge und die Produktionszeit deutlich an.

Aus diesem Grund empfiehlt JLCPCB, Cutouts wenn möglich breiter als 1 mm auszuführen, um zusätzliche Routing-Gebühren zu vermeiden oder gering zu halten.

Bei kleinen Platinen und kurzen Fräswegen – wie in meinem gezeigten Beispiel – bleiben Cutouts oft kostenfrei. Bei größeren Leiterplatten oder vielen Aussparungen greifen jedoch die hier dargestellten Preisstaffelungen.

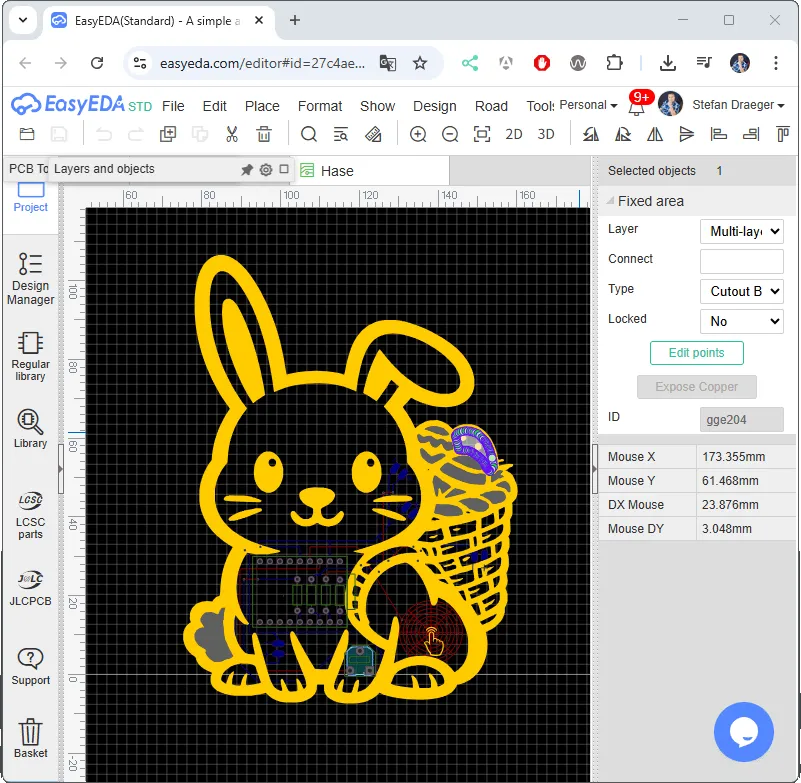

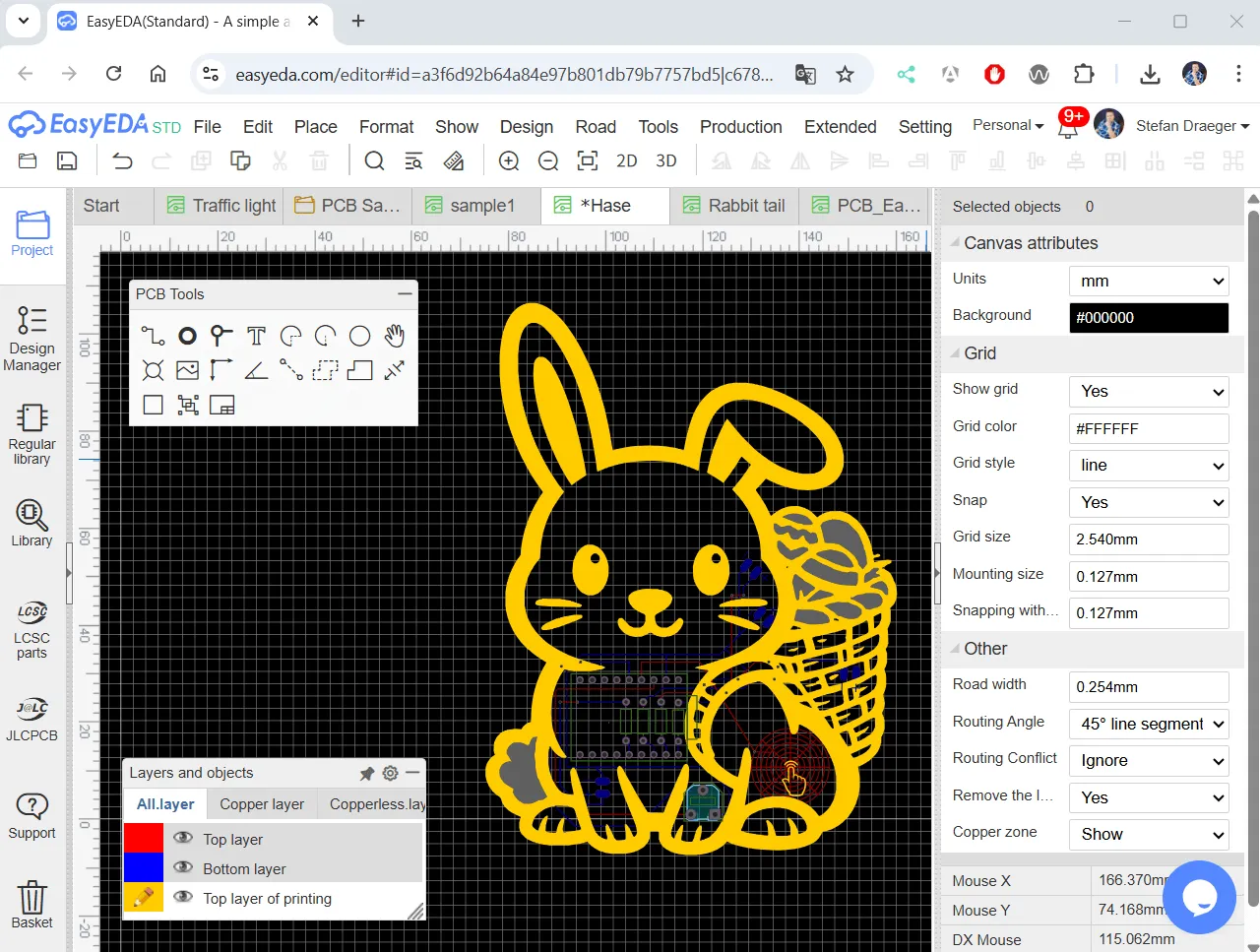

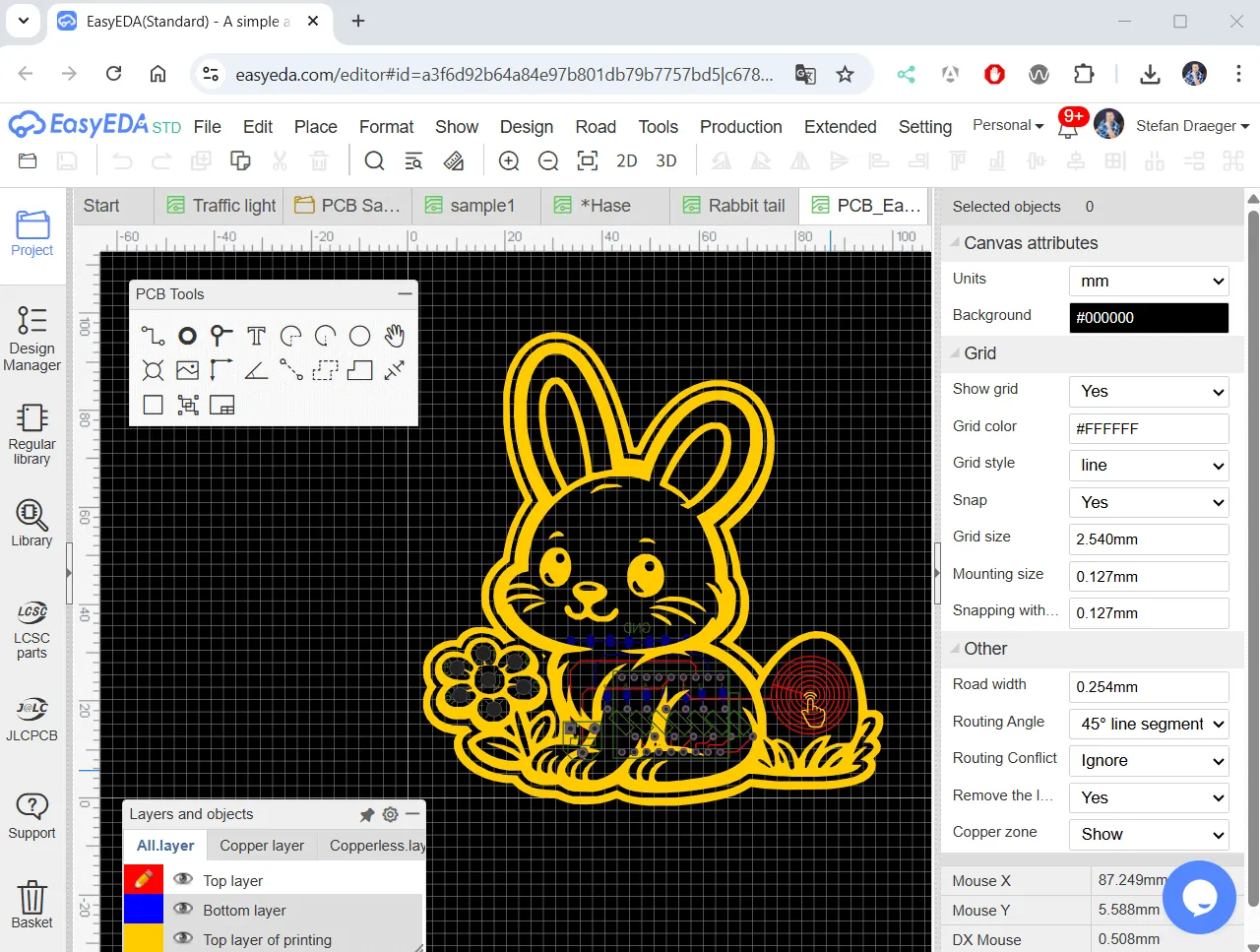

Ehrliches Fazit aus der Praxis

Ursprünglich hatte ich geplant, das gezeigte Hasen-Design mit Cutouts auch tatsächlich produzieren zu lassen. Bei der Prüfung ist das Layout jedoch durchgefallen, da die Stege zwischen Cutout und Platinenrand teilweise zu dünn waren und damit unter der empfohlenen Mindestbreite von 3 mm lagen.

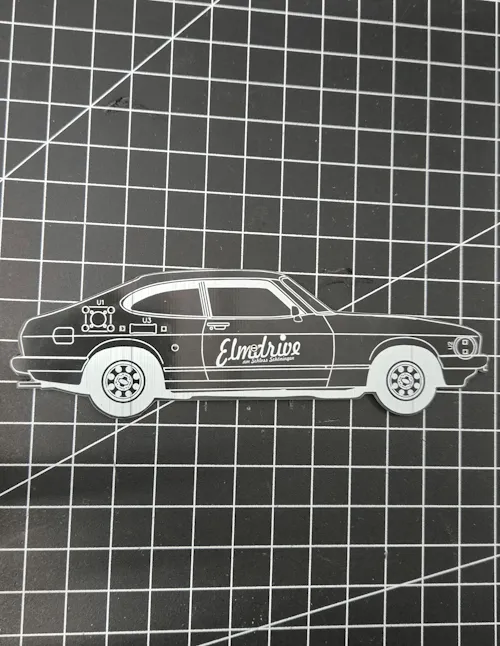

In der Konsequenz musste ein anderes Layout her. Da ich kein alternatives Design gefunden habe, das sowohl kompakt als auch fertigungssicher gewesen wäre, habe ich mich schließlich für ein komplett anderes Platinenlayout entschieden.

Auch wenn dieses konkrete Design am Ende nicht produziert wurde, war es dennoch sehr wertvoll, sich mit dem Thema Cutouts intensiv auseinanderzusetzen. Genau solche Punkte – Mindestabstände, Fräsradien und Fertigungsgrenzen – lassen sich oft erst sinnvoll bewerten, wenn man sie selbst einmal durchspielt.

Dieses Beispiel zeigt sehr gut, warum eine frühe Prüfung und ein realistischer Blick auf die Fertigung so wichtig sind – gerade bei kreativen oder ungewöhnlichen Platinenformen.

Letzte Aktualisierung am: 31. Januar 2026